Технология автоматической дуговой сварки под флюсом

Технология ручной дуговой сварки

29.04.2020Технология автоматической дуговой сварки в защитных газах

29.04.2020Глава 12. Технология автоматической дуговой сварки под флюсом

Особенностью процесса автоматической дуговой сварки под флюсом является применение непокрытой сварочной проволоки и гранулированного (зернистого) флюса

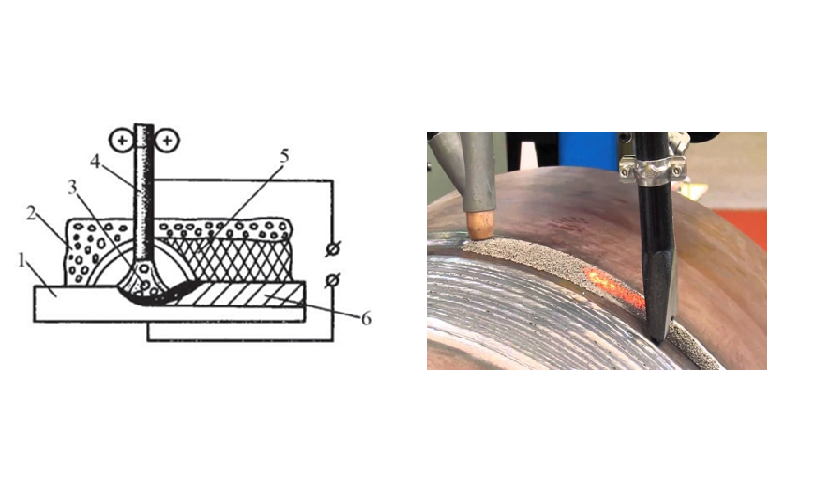

Схема автоматической дуговой сварки под флюсом:

1 – деталь; 2 – флюс; 3 – дуга; 4 – электродная проволока;

5 – твердый шлак; 6 – сварной шов

В зависимости от толщины свариваемого металла по форме подготовленных кромок сварные швы могут выполняться: с отбортовкой кромок, без скоса кромок, со скосом одной или двух кромок.

По характеру выполнения швы могут быть односторонними и двусторонними.

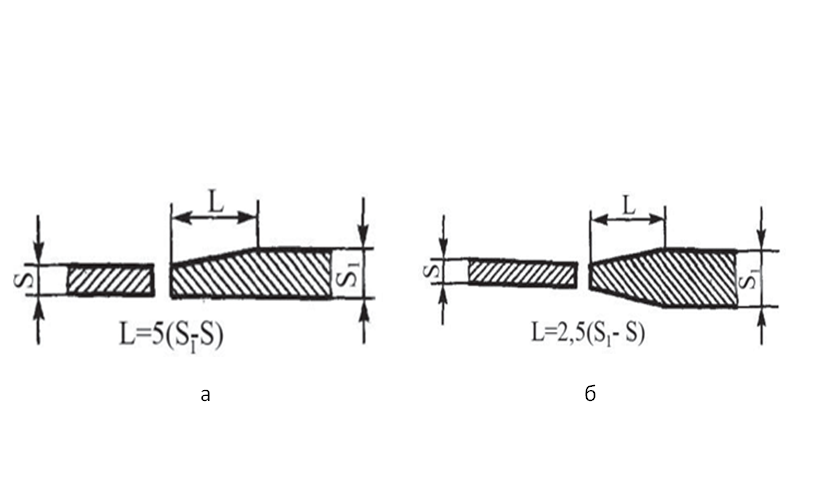

Если свариваемые кромки имеют разную толщину, то должен быть сделан скос с одной или двух сторон листа большей толщины.

Разделка кромок под сварку листов разной толщины:

а – односторонний скос; б – двусторонний скос

Глава 12.

Подготовка деталей под сварку

Допустимые смещение (превышение) свариваемых кромок друг относительно друга приведены ниже

Толщина листов, мм | до 4 | 4–10 | более 10 |

Допустимые смещения кромок, мм | 1 | 2 | 0,1S но не более 3 мм |

Глава 12.

Подготовка деталей под сварку

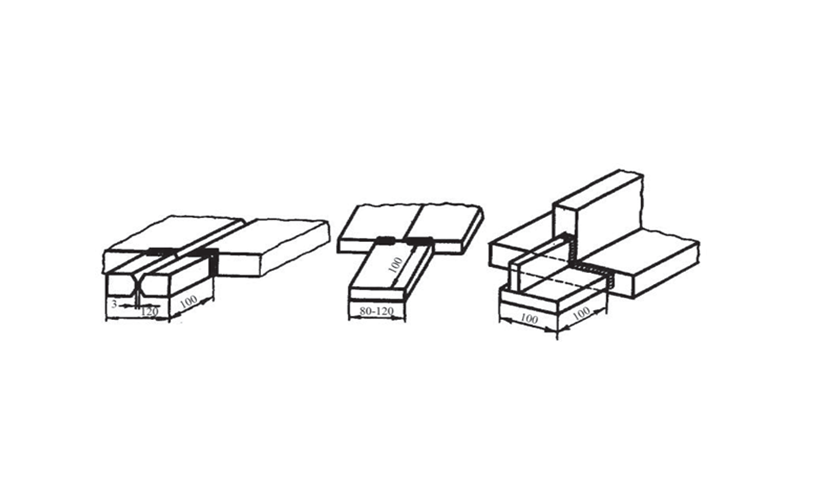

При сварке в начале шва, когда основной металл еще недостаточно прогрет, возможно образование непроваров. В конце шва в заплавленном кратере могут образоваться поры и трещины. Поэтому сварку следует начинать на входных, а заканчивать на выходных технологических планках, которые после остывания шва удаляют. Разделка кромок входных и выходных технологических планок должна быть та- кая же, как и кромок основного соединения.

Входные и выходные планки

Глава 12.

Режимы сварки под флюсом

Основные параметры режимов автоматической сварки под флюсом включает:

сила сварочного тока;

напряжение дуги;

скорость сварки;

диаметр электрода;

род и полярность тока.

Дополнительные параметры – вылет электрода, наклон электрода и др.

Режимы сварки под флюсом

|

Способ сварки |

Толщина металла, мм |

Диаметр электрода, мм |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

|

Автоматическая сварка под флюсом |

5 |

3 |

450–500 |

32–34 |

35 |

|

10 |

5 |

700–750 |

34–36 |

30 |

Глава 12.

Режимы сварки под флюсом

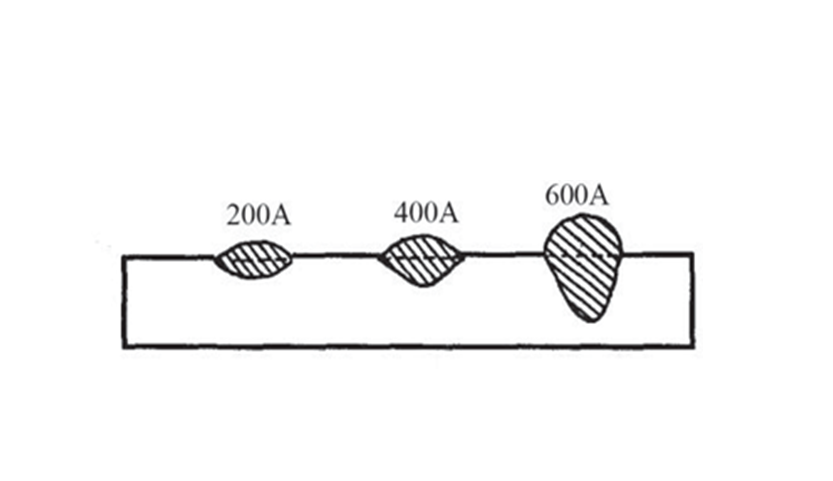

Сила сварочного тока. От силы тока зависит тепловая мощность дуги. При увеличении силы тока количество выделяющейся теплоты возрастает и увеличивается давление дуги на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов. Ширина шва при этом практически мало из- меняется.

Влияние параметров режима на форму шва

Глава 12.

Режимы сварки под флюсом

Род токаи полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном токе примерно такой же, как и при постоянном. Однако полярность постоянного тока оказывает различное влияние на глубину проплавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде. При дуговой сварке под флюсом постоянным током применяется, как правило, обратная полярность.

Глава 12.

Режимы сварки под флюсом

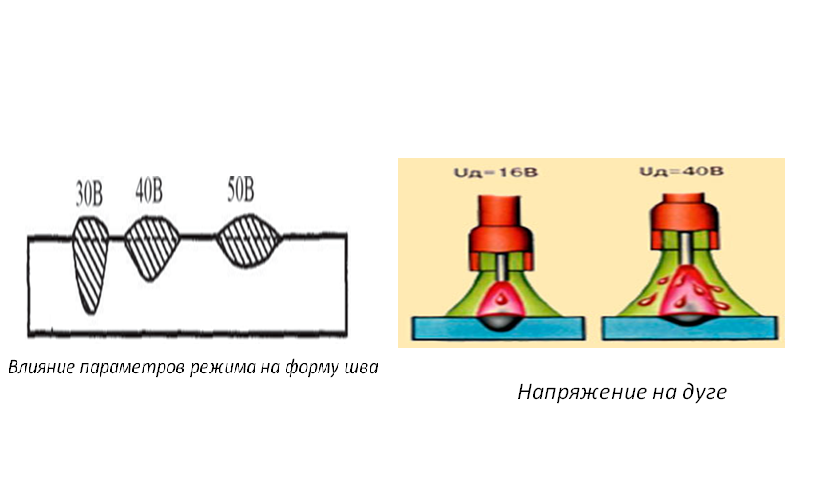

Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуги оказывает наибольшее влияние на ширину шва. С повышением напряжения дуги увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты, идущей на плавление поверхности основного металла и флюса. Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

Глава 12.

Режимы сварки под флюсом

Род токаи полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном токе примерно такой же, как и при постоянном. Однако полярность постоянного тока оказывает различное влияние на глубину проплавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде. При дуговой сварке под флюсом постоянным током применяется, как правило, обратная полярность.

Глава 12.

Режимы сварки под флюсом

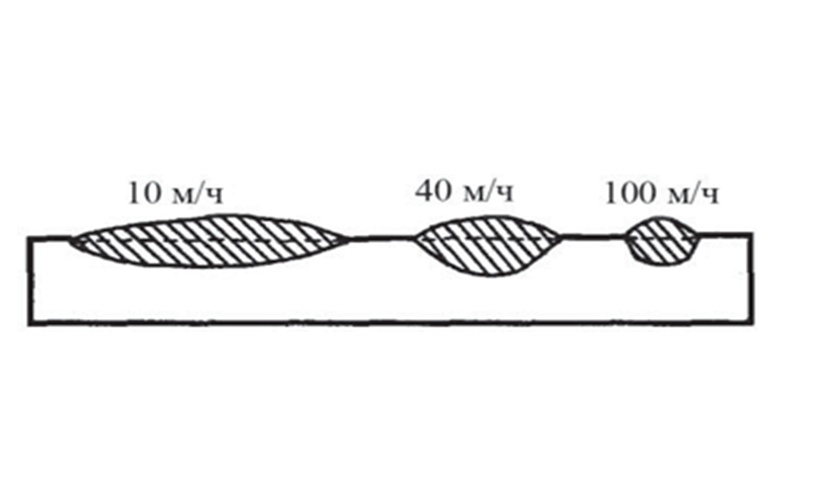

Скорость сварки. Влияние скорости сварки на глубину проплавления и ширину шва носит сложный характер.

Влияние параметров режима на форму шва

Влияние сварочного тока, напряжения дуги и скорости сварки на форму и размер шва

Сварочный ток | Напряжение дуги | Скорость сварки |

С увеличением сварочного тока: Глубина провара > Ширина шва ≈ соnst | С > > напряжения: Ширина шва резко > > Глубина провара < < Усиление шва < < . При равном напряжении ширина шва при сварке на постоянном токе ОП >, чем на переменном токе | С увеличением скорости: Глубина провара (до 40-50 м/час) – > >, Затем < <. Ширина шва < < постоянно.

|

Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и выбирается на основании рекомендаций паспорта на данную марку электродов.

Для наиболее широко применяемых электродов Uд = 25 ¸ 28 В.

Глава 12.

Режимы сварки под флюсом

Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления. При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва.

Глава 12.

Режимы сварки под флюсом

Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40–60 мм.

Глава 12.

Режимы сварки под флюсом

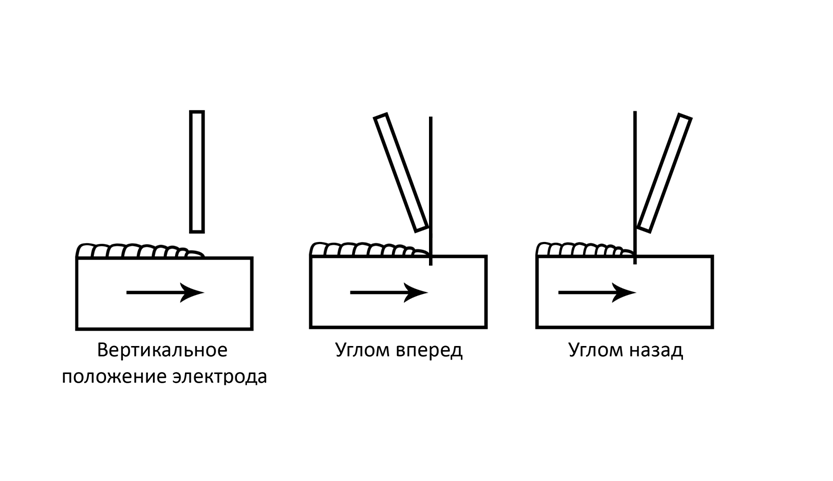

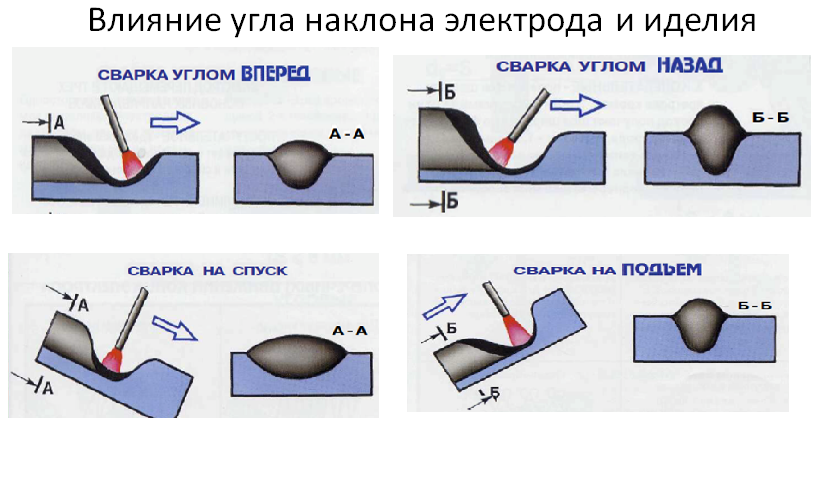

Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или углом назад.

Глава 12.

Режимы сварки под флюсом

Наклон изделия. Обычно автоматическая и механизированная сварка под флюсом производится в нижнем положении. Возможна сварка на подъем или на спуск. При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги, толщина его прослойки уменьшается, что приводит к увеличению глубины проплавления и уменьшению ширины шва. При угле наклона 6–8º по обе стороны шва могут образоваться подрезы, ухудшающие форму шва.

Глава 12.

Режимы сварки под флюсом

Марка флюса и его грануляция. Различные флюсы обладают разными стабилизирующими свойствами, с повышением которых увеличиваются длина дуги и ее напряжение, в результате чего возрастает ширина шва и уменьшается глубина проплавления. Чем крупнее флюс, тем меньше его объемная масса. Флюсы с малой объемной массой (крупно- зернистые стекловидные и пемзовидные) оказывают меньшее давление на газовую полость зоны сварки, что способствует получению более широкого шва с меньшей глубиной проплавления. Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.

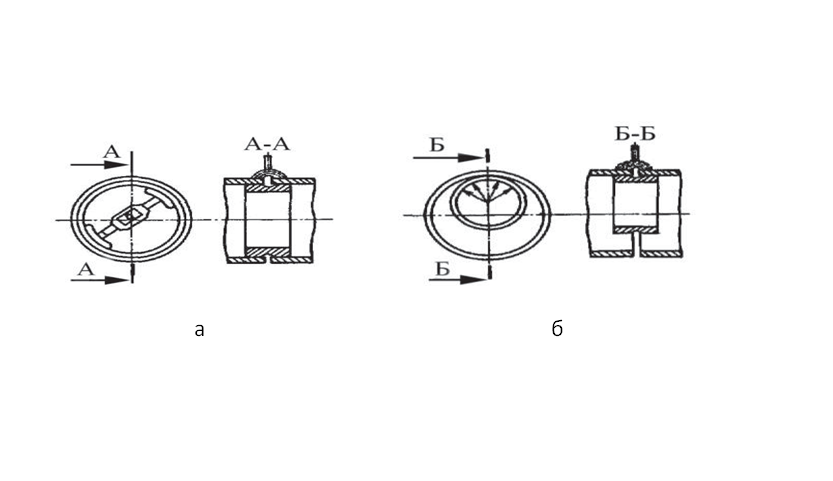

Глава 12. Сварка под флюсом стыковых и угловых швов

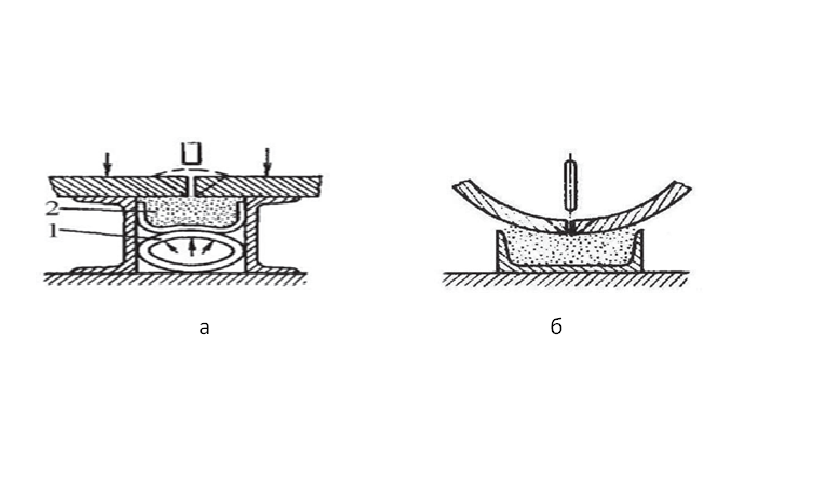

Сварка на флюсовой подушке. Флюсовой подушкой называют уплотненный слой мелкого флюса, который прижимают к обратной стороне сварного соединения в процессе его сварки. При подаче сжатого воздуха в эластичный шланг 1 последний расширяется и прижимает слой флюса 2 к свариваемому стыку. В процессе сварки кромки полностью проплавляются и образуется шов с выпуклостями с верхней и нижней стороны. При сварке изделий с достаточной массой прижатие к флюсовой подушке производится за счет массы самого изделия. В процессе сварки слой флюса предохраняет металл сварочной ванны от протекания, защищает его от воздуха и способствует формированию обратной стороны шва.

Флюсовая подушка: а – поджатие сжатым воздухом; б – поджатием весом изделия; 1 – эластичный шланг; 2 – флюс

Глава 12. Сварка под флюсом стыковых и угловых швов

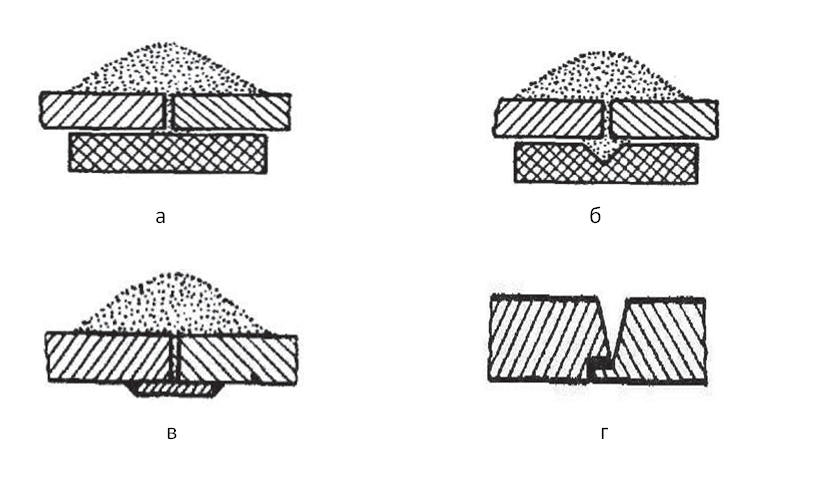

Подкладки для сварки стыковых швов:

а – медные; б – флюсомедные; в – остающиеся; г – полка в одном из листов

Глава 12.

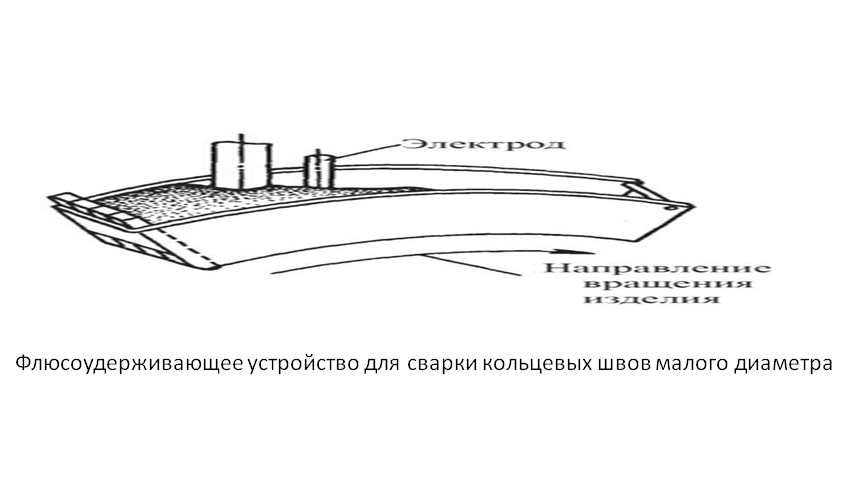

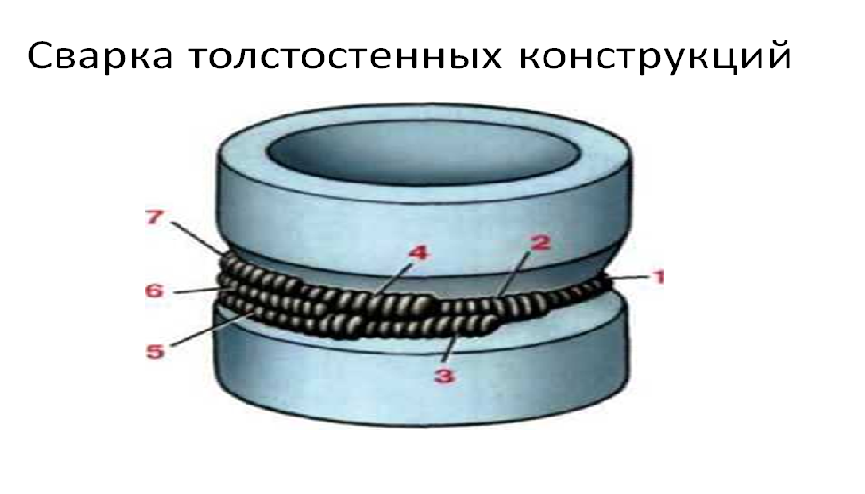

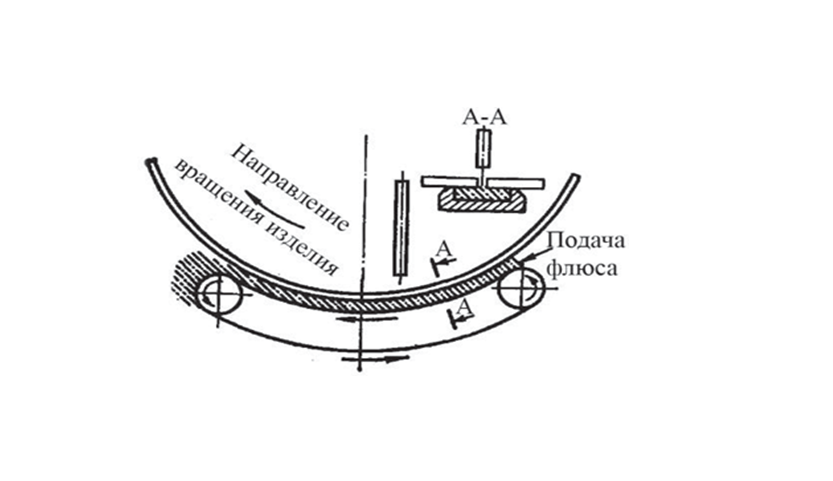

Сварка под флюсом кольцевых швов

Кольцевые швы применяют при сварке стыков труб и обечаек, приварке днищ, фланцев, а также других деталей при сварке цилиндрических сосудов.

Для предотвращения протекания жидкого металла и шлака в зазор первый слой стыкового кольцевого шва труб большого диаметра выполняют на флюсоременной подушке, представляющей собой прорезиненный ремень, имеющий форму лотка, в который в процессе сварки непрерывно подается мелкий флюс.

Флюсоременная подушка для сварки кольцевых швов

Глава 12.

Сварка под флюсом кольцевых швов

Сварка первым слоем производится изнутри сосуда, а последующими – снаружи. При сварке кольцевыми швами диаметром до 800 мм часто применяют флюсомедные подкладки, которые могут быть неподвижными или перекатывающимися. Если флюсоременные подушки или флюсомедные подкладки отсутствуют, то места с повышенным зазором можно подваривать вручную. При сварке кольцевыми швами сосудов малого диаметра (100–200 мм) флюсовая подушка может быть образована заполнением всей внутренней полости изделия мелким флюсом. Возможна также сварка на остающейся под- кладке – кольце.

Флюсомедные подкладки для сварки кольцевых швов

Глава 12.

Сварка под флюсом кольцевых швов

Для удержания нерасплавленного флюса на цилиндрической поверхности небольшого диаметра применяют специальные флюсовые коробочки, укрепляемые на головке автомата. При сварке кольцевыми швами диаметром до 800 мм дополнительную трудность создает стекание жидкого металла и шлака с цилиндрической поверхности. Для предотвращения этого явления электродная проволока устанавливается со смещением с зенита на 15–75 мм в зависимости от толщины свариваемого металла в сторону, противоположную направлению вращения изделия. Величина смещения зависит от диаметра изделия, а также режима сварки. При слишком большом смещении жидкий металл и шлак могут стекать в обратную сторону.